沥青拌合站管理存在的问题和建议

发布时间:

2025-12-10 08:54:00

来源:

天玑科技

沥青拌合站管理存在的问题和建议

沥青拌合站作为道路施工的核心设备,其运行效率与产品质量直接影响工程进度与路面寿命。然而,在实际管理中,拌合站普遍面临设备故障频发、生产过程不透明、质量波动大、能耗成本高等问题。

一、沥青拌合站管理的五大核心痛点

1. 设备维护滞后,故障率高发

传统拌合站依赖人工巡检与定期保养,但设备运行数据分散(如电机温度、振动频率、皮带转速),难以实时捕捉异常。例如,某高速公路项目因搅拌锅轴承润滑不足导致停机12小时,直接损失超20万元。此外,备件管理粗放,常因库存不足或型号错误延误维修,进一步加剧停机风险。

2. 生产过程黑箱化,质量波动难控

沥青混合料生产涉及骨料级配、沥青用量、拌合温度等20余项关键参数,但传统管理依赖人工记录与抽检,数据滞后且易篡改。某市政道路工程中,因拌合温度波动导致沥青与集料粘结力不足,返工率高达15%,不仅增加成本,还延误工期。

3. 能耗管理粗放,运营成本高企

拌合站能耗占生产成本30%以上,但多数企业仅关注总用电量,缺乏分项计量(如烘干筒、搅拌锅、输送带)与动态优化。例如,某拌合站因烘干筒温度设置过高,年多耗天然气超50万立方米,增加成本120万元。

4. 库存管理混乱,材料浪费严重

骨料、沥青、矿粉等原材料库存常因计划不准确导致积压或短缺。某项目因沥青库存预测偏差,紧急采购高价沥青,单吨成本增加300元;另有一案例中,骨料因长期堆放结块,报废率达8%。

5. 安全风险隐蔽,事故隐患难除

拌合站涉及高温、高压、粉尘等高危环境,但安全监控依赖人工巡查,难以覆盖所有风险点。某拌合站因除尘系统故障引发粉尘爆炸,造成设备损毁与人员伤亡,直接损失超500万元。

二、系统性优化策略:技术赋能与流程再造

1. 设备智能运维:从被动维修到预测性维护

部署物联网传感器:在电机、轴承、皮带等关键部位安装振动、温度、转速传感器,实时采集设备运行数据。例如,通过振动频谱分析可提前3-5天预测轴承磨损,避免突发故障。

搭建智能运维平台:集成设备档案、维修记录、备件库存等数据,结合AI算法生成维护计划。某企业应用后,设备故障率下降40%,维修成本降低25%。

推行备件智能管理:通过RFID标签追踪备件位置与使用周期,结合库存预警模型自动生成采购计划,确保备件“零缺货”。

2. 生产过程透明化:全流程数据驱动质量管控

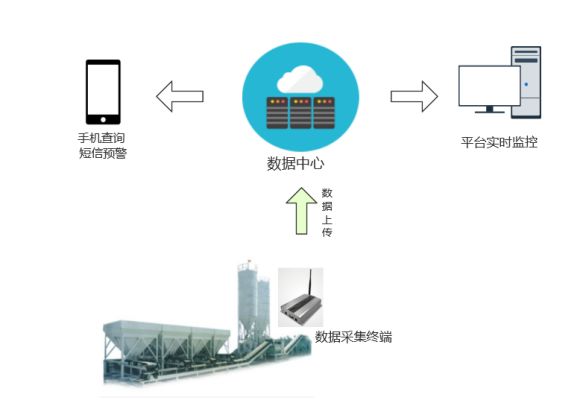

安装生产监控系统:在拌合楼、称量系统、出料口等环节部署摄像头与传感器,实时采集骨料级配、沥青用量、拌合温度等参数,并上传至云端。例如,某项目通过实时监控发现沥青用量偏差超标,立即调整配方,避免批量质量事故。

构建质量追溯体系:为每批次混合料生成唯一二维码,关联生产参数、检测报告与施工路段,实现“原料-生产-施工”全链条追溯。某高速项目应用后,质量投诉率下降60%。

引入AI质量预测模型:基于历史数据训练神经网络,预测混合料性能(如马歇尔稳定度、流值),提前优化生产参数。某企业通过AI模型将混合料合格率从92%提升至98%。

3. 能耗精细化管理:从经验控制到智能优化

分项计量与能耗分析:为烘干筒、搅拌锅、输送带等设备安装智能电表,实时监测能耗占比。例如,某拌合站通过分项计量发现烘干筒能耗占比达45%,远高于行业平均水平,随即优化燃烧器参数,年节约天然气30万立方米。

动态调整生产参数:根据骨料含水量、环境温度等变量,自动调整烘干筒温度与搅拌时间,避免过度能耗。某项目应用后,单位产量能耗下降18%。

推广绿色能源应用:在拌合站屋顶安装光伏板,配套储能系统,实现“自发自用、余电上网”。某企业光伏系统年发电量超50万度,覆盖30%日常用电。

4. 库存智能管控:从经验采购到数据驱动

建立需求预测模型:结合施工进度、历史用量、天气等因素,预测原材料需求,生成动态采购计划。某项目应用模型后,沥青库存周转率提升40%,资金占用减少25%。

推行“先进先出”管理:通过库存管理系统自动记录原材料入库时间,优先使用临近保质期的材料,减少报废损失。某拌合站应用后,骨料报废率从8%降至2%。

优化供应商协同:与供应商共享库存数据,实现“按需补货”,降低库存成本。某企业通过供应商协同将沥青库存从15天降至7天,资金占用减少50%。

5. 安全风险预警:从人工巡查到智能防控

部署安全监控系统:在粉尘浓度超标区域安装传感器,在高温设备周边设置红外摄像头,实时监测安全风险。例如,某拌合站通过粉尘浓度监测提前发现除尘系统故障,避免爆炸事故。

建立安全预警模型:结合设备状态、环境参数与历史事故数据,预测安全风险等级,自动推送预警信息。某企业应用模型后,安全事故率下降70%。

开展VR安全培训:利用虚拟现实技术模拟高温、粉尘、机械伤害等场景,提升员工安全意识与应急能力。某项目培训后,员工安全操作合规率提升90%。

天玑科技深耕道路施工领域,推出“沥青拌合站智能管理系统”,深度融合物联网、大数据与AI技术,提供设备运维、生产监控、质量追溯、能耗优化、库存管控与安全预警的全流程解决方案。其核心优势包括:

全设备覆盖:支持间歇式、连续式拌合站,兼容主流品牌设备;

实时数据分析:毫秒级响应,支持多维度数据钻取与可视化报表;

智能决策支持:基于AI算法生成优化建议,助力企业降本增效。

目前,该系统已应用于全国200余个拌合站,帮助客户平均降低故障率35%、提升混合料合格率12%、减少能耗18%,成为道路施工智能化转型的伙伴。

上一页

下一页

推荐新闻

传统强夯施工难管控?数字化升级!IPS系列系统降本增效保质量

传统强夯施工难管控?数字化升级!IPS系列系统降本增效保质量强夯、夯填施工是地基处理的核心工序,施工质量直接决定后续工程的稳定性——不管是建筑地基、道路路基,还是大型工程回填夯实,只要强夯环节出现疏漏,后期极易出现地基沉降、结构开裂等重大隐患,甚至引发安全事故。但对于从事强夯施工管理、工程监理的朋友来说

地下水位监测不踩坑!滑坡防控关键在设备如何选滑坡、边坡失稳有多可怕?一场突如其来的滑坡,轻则损毁道路、房屋,重则威胁生命安全,而很多人不知道的是,地下水位就是引发滑坡的“隐形杀手”,更是判断滑坡体稳不稳定的“核心晴雨表”。对于从事地质防控、工程施工,或是关注边坡安全的朋友来说,最头疼的痛点莫过于:不

边坡位移藏隐患?这套表面监测系统让风险看得见在公路、铁路、光伏电站、矿山等基建工程中,边坡稳定始终是悬在安全管理头顶的“利剑”。无论是山区公路的高陡挖方边坡、光伏电站的山地填方边坡,还是矿山开采形成的人工边坡,都可能因地质变化、降雨冲刷、施工扰动等因素引发位移、滑坡、垮塌事故,不仅会损毁工程设施、阻

桩基施工怕“埋雷”?信息化系统把好质量第一关作为建筑与道路工程的“地下基石”,桩基施工质量直接决定整个工程的稳定性与安全性。无论是公路路基、高层建筑还是桥梁工程,桩基都深埋地下,施工过程隐蔽性强、影响因素复杂,一旦出现桩位偏差、桩长不足、承载力不达标等问题,后期整改难度极大,不仅耗资巨大,还可

路面压实别再靠“数数”!数字化管控让每一遍碾压都算数在沥青路面施工中,压实环节堪称“临门一脚”—摊铺得再平整,若压实不到位,路面极易出现沉降、裂缝、渗水等病害,直接缩短道路使用寿命,后期返修不仅耗资巨大,还会影响交通通行。过去,路面压实全凭人工把控:碾压遍数靠记数、压实速度凭感觉、温度是否达标

别等滑坡才重视!边坡位移监测守护生命安全边坡位移引发的滑坡、坍塌、沉降等事故,不仅会造成重大财产损失,更会直接威胁人民群众的生命安全。从山区山体滑坡掩埋村庄,到公路边坡坍塌阻断交通,再到矿山边坡失稳引发生产安全事故,无数案例印证了边坡位移风险防控的重要性。专为多场景设计的智能边坡位移/沉降监测系统,以